白银有色西北铅锌冶炼厂熔铸车间,是一个诞生于上世纪90年代的老车间。近年来,老车间实现新蝶变,成为拥有5条自动化生产线、年产锌锭22.5万吨的“5G+”数字化车间,荣登甘肃省新命名的全省第三批数字化车间名录。

机声隆隆、烟尘弥漫,日均人工实施锌锭扒皮1.45万块,上世纪90年代熔铸车间投产运行以来,“宁可累断腰,不让脸发烧”成为当时车间干部职工最为闪亮的标签。

西北铅锌冶炼厂熔铸车间电锌一作业区作业长 梁随军:

1994年刚上班的那时候,车间300多名职工,产能10万吨,四班三倒,各工序以人为主,扒皮、扒渣、加料、码锭、打捆、卸锭都是靠一双手一点点完成,生产线上上下下全都是人忙碌的身影,铆足了干劲,才能干个10万吨的产量。

2016年以前,熔铸车间每天持续着这样的工作状态,一年下来人均金属吨也仅有313吨。2016年之后,在白银有色日益汹涌澎湃的“三化”改造大潮中,熔铸车间抢抓机遇,锚定“岗位自动化全覆盖,现场安全环保显和谐,职工身心健康大提升,熔铸车间可持续发展高质量”的“三化”改造转型升级目标,先后投资4200万元,先后实施了6大重点技改项目和35项小改小革项目,全力推进“5G+”数字化车间的创建。随着一台台崭新的自动化设备相继投入生产,熔铸车间的自动化、智能化水平得以不断提高。

铅锌厂熔铸车间电锌一作业区副作业长 王平:

现在的熔铸老系统可以说是,解放了双手、提高了产量,无论是加料、扒渣、浇铸,还是扒皮、码锭、打捆、卸机都是自动化设备。现在的厂房内没有一点灰尘,地上干干净净,工作中砸伤、烫伤的现象也没有了,我们的劳动强度也大幅度降低了,真正实现了产能大提升。

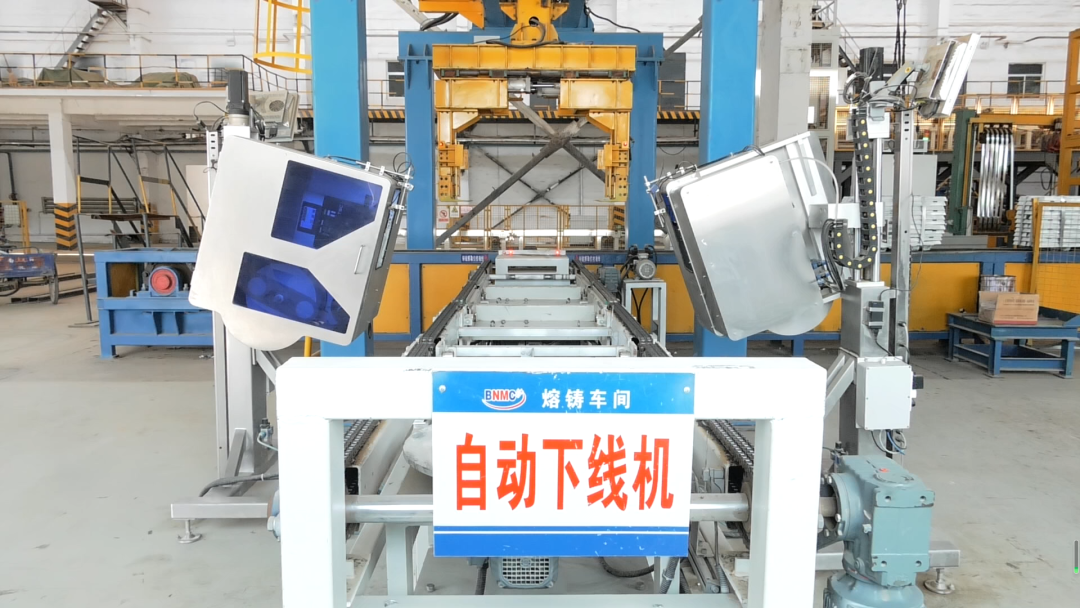

熔铸车间今非昔比,截至目前已成功上线5条自动化生产线,5台感应电炉,6条一键启停式铸锭机,18台工业机器人,5台无人叉车,实现自动化全覆盖。现在一年下来人均金属量达到了3300吨,是数字化改造前的10倍。

铅锌厂熔铸车间主管工程师 刘玉芳:

近年来,熔铸车间“5G+”数字化改造全面提升,相继投入了阴极锌自动化上料系统、自动化称重贴标下线系统、智能化装车系统、数据自动采集系统。系统的投入,改变了人工操作的繁杂环节,达到了生产状态通过管控平台可视化。

目前,在全线状态视频监控、数字化管控平台的加持下,熔铸车间的原料、能源、产量等生产要素数据实现实时自动采集、存储、分析,各个生产工序的数据统一汇集在一个平台,实现了生产全流程跟踪管控。

铅锌厂熔铸车间副主任 杨博文:

下一步,熔铸车间将持续坚持技术创新开路,全面提升数字化和生产经营有效融合,加大“5G+数字化”管控一体化平台运行效率,以生产数据全链接、生产要素全融合,实现生产过程精准管控,从而推动传统产业上档升级。

来源:白银有色