2022年,铅锌厂干部职工上下一心,狠抓过程控制,严控技术指标,不断优化生产工艺和上下工艺衔接,大力开展技改创新和节能降耗,落实“检修不减产”,实现了有色产品产量和综合回收能力的新突破。锌、铅回收率同比大幅提升,其中总锌冶炼回收率完成99.06%,多回收锌量176吨,铅冶炼回收率完成98.84%,多回收铅量440吨,两项回收率均创历史最好水平。

为确保生产顺畅,供料系统从认真分析配料结果及时调整配料模型入手,根据生产实际情况及时调整配料单,并逐步增大中间物料配入量,全年配料总量近24万吨,配料出库合格率完成87%,杂料比25%。与此同时,不断优化反射炉工艺和管理,进一步降低铅浮渣结存减少资金占用,铅浮渣结存对比年初减少近500吨,风淬冰铜渣含铅创铅冰铜项目开产以来最好水平。烧结系统结合富氧操作条件,强化内部管理,优化各项技术指标,全力确保烧结系统生产连续稳定,以满足工艺条件为前提,加强返粉破碎和物料润湿操作,为制粒创造条件,不断深挖潜力,进一步加强各点位收尘条件,通过努力,烧结系统生产能力和开动率得到进一步提升,月产量在4季度开始呈现逐步上升趋势,日投入精矿量始终在800吨以上,烧结块产量达到平均28.04吨/小时以上。

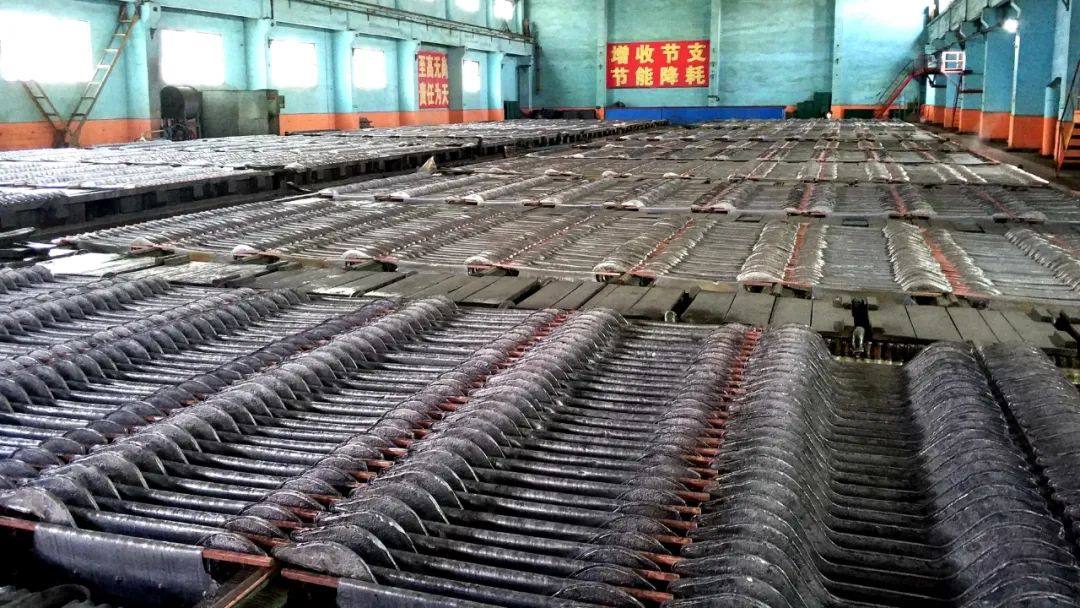

熔炼系统从稳定炉况和延长休风周期入手,不断提升金属回收率和粗铅、粗锌直产率及降低补充铅单耗,截至去年底,鼓风炉累计运行574天,休风周期依然保持大于14天的较高水平,全年开动率同比提升8%,粗铅、粗锌总产量同比提高9352吨。精馏系统通过做好精馏塔温度控制,进一步延长塔龄,全年累计安全运行1825个生产炉日,精锌炉日产量对比计划提高0.06吨/炉日,全年精锌产量超计划247吨,同比提高4483吨,一次交检合格率达到99%以上。烟化系统在完成烟化炉检修改造后,吹炼能力明显增强,每炉处理前床渣量提升3-4包,整体开动稳定性大为提升,烟化炉开动率同比提高17%,达到近年来最好水平。电铅系统合理组织生产,优化工艺,并通过自我加压,使析出铅产量提高至100吨/日以上,创造了析出铅产量新纪录,全年精铅超产341吨,精铅物表合格率及化学质量合格率均达到100%,在生产过程中进行粗锑代替锑锭、木屑替代除杂剂和对精铅进行蘸水冷却实验取得成功,在降低生产成本的同时也开拓了铅产品的销售市场。制酸系统在保证系统负压基础上,不断加强操作,全年硫酸产量超计划8616吨,硫酸出库质量合格率100%。

图文|赵增慧